Startseite > Prozessanlagen für die Petrochemie

Prozessanlagen für die Petrochemie

Zuverlässige und leistungsstarke Lösungen für Betreiber

In Raffinerien und petrochemischen Anlagen ist die Beherrschung thermischer Ströme eine der großen Herausforderungen. Die Prozesse sind äußerst energieintensiv (Steam Cracking, katalytisches Reforming, Dampfreformierung von Methan, kryogene Destillation usw.), und die thermische Integration ermöglicht eine deutliche Reduzierung des Brennstoff- und Dampfverbrauchs.

Seit über 60 Jahren entwickelt und fertigt ZIEMEX maßgeschneiderte Wärmetauscher, die extremen Drücken und Temperaturen, korrosiven Medien und starken Lastwechseln standhalten.

Unsere Expertise in der thermischen Auslegung (HTRI) und im schweren Behälter- und Apparatebau ermöglicht es uns, zuverlässige und leistungsfähige Lösungen für Betreiber anzubieten.

Herausforderungen und Anforderungen

des Petrochemiemarkts

- sehr hohe Temperaturen (bis zu 850 °C am Ausgang des Pyrolyseofens) und hohe Drücke (> 50 bar)

- korrosive Medien und komplexe Lasten, die hochwertige Werkstoffe (Titan, Hastelloy®, Inconel®, Duplex usw.) erfordern

- Rasche Verschmutzung (Quench Exchanger, kohlenwasserstoffhaltige Abwässer): Erfordernis einer robusten und leicht zu reinigenden Konstruktion

- Erfordernis der thermischen Integration zur Reduzierung des Gas- und Dampfverbrauchs

- Strikte Einhaltung internationaler Normen (DGRL, CODAP, ASME, API, ATEX)

ZIEMEX erfüllt diese Anforderungen dank seiner proprietären Wärmetauschertechnologien: Ziepack®, Z-compact®, Zieplate®, Z-tubex® Ziebloc®, die Sicherheit, Leistung und Langlebigkeit vereinen.

Lösungen von Ziemex

für die Petrochemie

Rohrbündelwärmetauscher (Shell & Tube)

Typische Anwendungen:

- Schnelle Abkühlung von Crackgasen (Quench Exchanger)

- Erhitzung/Vorwärmung von Einsatzstoffen in katalytischen Reformierungsanlagen

- Wärmeaustausch in Methan-Dampfreformierungsanlagen (SMR)

- Kondensatoren und Verdampfer für Destillationskolonnen

- Economiser für Einsatzstoff/Abwasser

Vorteile:

- Mechanische Robustheit: angepasst an hohe Drücke und Temperaturen

- Vereinfachte Reinigung und Wartung (demontierbare Bündel)

- Lange Lebensdauer unter extremen Bedingungen

- Flexible Auslegung Mehrfachdurchläufe, schwimmender Bündelboden, Doppelmantel für hohe Drücke

- Mit HTRI optimierte Auslegung: maximale Zuverlässigkeit und Präzision

Geschweißte Plattenwärmetauscher

- Kompakte Integration mehrerer Bündel in einem Mantel für kryogene Trennungen (Ethylen/Propylen, Gasaufbereitung)

- Reaktor-Wärmetauscher für präzise Steuerung (Temperatur und Reagenziendosierung) bei kontinuierlichen Reaktionen (Katalyse, Polymerisation)

- Feed-Effluent-Reaktor Combined Heat Exchanger

- Economiser

- Hocheffektive Wärmerückgewinnung in Versorgungsnetzen

- Thermische Integration zwischen reinen Medien (Einsatzstoff ↔ Abwasser)

- Geschlossene Kühlkreisläufe (Öl, Wärmeträger, demineralisiertes Wasser)

- Vakuumkondensator zur Leistungssteigerung bei Destillationsprozessen

- Verdampfer

Vorteile:

- Kompaktheit große Austauschfläche bei geringem Platzbedarf

- Geringe Druckverluste, ideal für kontinuierliche Prozesse und sehr niedrige Drücke ohne Effizienzverlust

- Geschweißte Technologie (ohne Dichtungen): geeignet für hohe Drücke und gefährliche Medien

- Einzelaustauschfläche bis zu 16.000 m² möglich (im Fall von Ziepack®).

Kunden-Fallbeispiele

ZIEMEX hat zahlreiche Unternehmen aus der Raffinerie- und Petrochemiebranche bei groß angelegten Projekten begleitet.

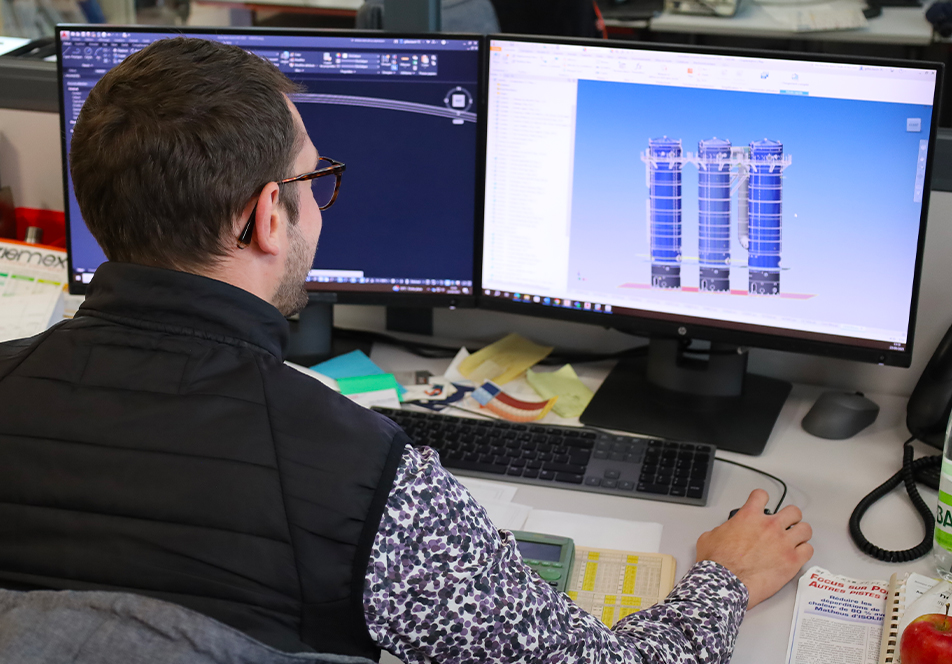

Steamcracking – Quench Exchanger mit Rohrwärmetauscher

- Schnelle Abkühlung von Pyrolysegasen bei einer Ausgangstemperatur von 850 °C

- Hochtemperatur-Rohrbündelwärmetauscher vom Typ BEM gemäß TEMA-Norm

- Ergebnisse :

- Rückgewinnung von 15 MW

- 40.000 t/Jahr an Hochdruckdampf,

- Einsparung von 2,5 Mio. €/Jahr,

- CO₂-Reduktion um 12.000 t/Jahr

Katalytisches Reforming – Feed-Effluent-Wärmetauscher

- In einem Gerät: Verdampfung des Produkts in einem Gaskreislauf, anschließend Vorwärmung auf 500 °C bei 40 bar durch Abwässer mit 550 °C, die durch Kondensation des behandelten Produkts abgekühlt werden

- Ergebnisse :

- Behandlung von 42 m³/h mithilfe eines _Combined Heat Exchanger_ mit 1.400 m² Austauschfläche – ermöglicht eine Einsparung von 31 MW thermischer Leistung bei einer Amortisationszeit von unter 2 Jahren.

Entschwefelung von Kokereigas

- 17 Ziebloc® Vorrichtungen zur Beheizung und Kühlung der einzelnen Prozessschritte und zur thermischen Integration

- Stark verschmutzende Medien – Wärmetauscher mit großem Plattenabstand

- Große Werkstoffvielfalt: Titan, 904L, 316L – je nach Prozessschritt

- Austauschflächen von 20 m² bis 350 m²

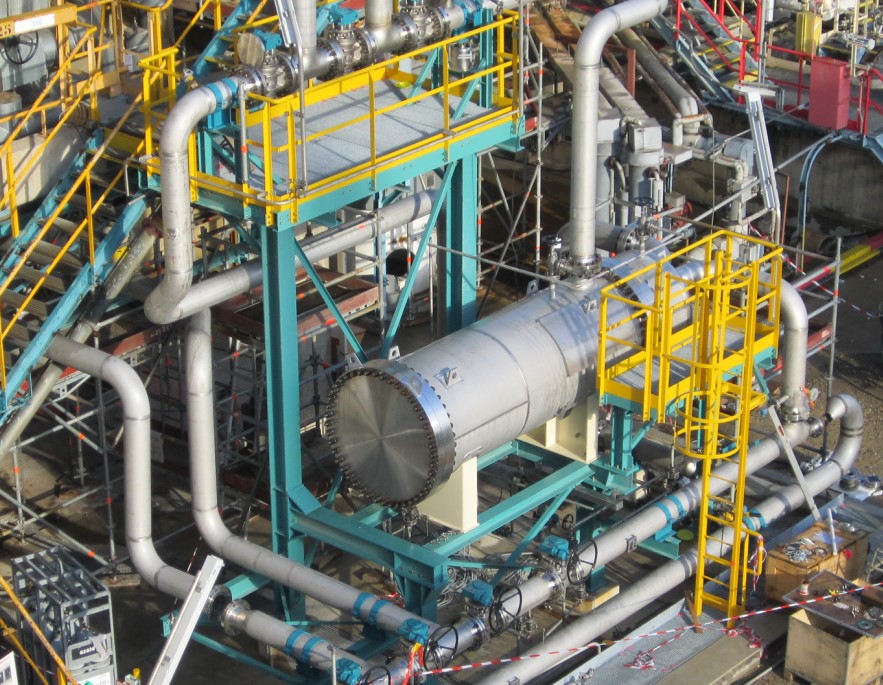

Reaktor-Wärmetauscher

- Da die Reaktion exotherm ist, ermöglicht der Reaktor-Wärmetauscher die kontinuierliche Abfuhr der Reaktionswärme durch Verdampfung von Propylen

- Das Reagens wird an mehreren Punkten eingespritzt, um dessen Verdünnung und Homogenität zu steuern

- Ergebnis : deutlich gleichmäßigere Moleküle gegenüber herkömmlichen Verfahren.

- Technische Daten:

- 950 m² Austauschfläche

- 254 SMO,

- 25 bar Auslegungsdruck

- 600 Röntgenprüfungen der Schweißnähte

- 10 Fluiddurchläufe, 5 Reagenzien-Injektionsrampen + Rückmischung, CFD-optimiert

Verdampfer für Vakuumkolonne

- Die Korrosionsbeständigkeit wurde durch den Wechsel von Duplex zu Alloy C276 deutlich erhöht.

- Debottlenecking durch eine 30 % größere Austauschfläche und verbesserte Koeffizienten, bei gleichem Platzbedarf wie die bisherigen Vorrichtungen

- Möglichkeit einer bequemen Reinigung dank Zugangstüren

- Unveränderte Rohrleitungsanschlüsse und Halterungen zur Erleichterung der Installation

Sie haben ein Projekt?

ZIEMEX stellt sein Know-how für Raffinerien und petrochemische Anlagen zur Verfügung – mit robusten und leistungsfähigen Wärmetechnikanlagen. Unsere Lösungen tragen zur Energieeffizienz, Sicherheit und Nachhaltigkeit Ihrer Anlagen bei.