Accueil > Équipements de process industriels sur mesure > Réacteurs industriels > Réacteurs à double enveloppe matelassée

Réacteurs à double enveloppe matelassée

Une régulation thermique optimale pour vos procédés industriels exigeants.

Dans le cas de cycles thermiques répétés, choisissez la solution Ziemex

La faible surface soudée associée à de faibles épaisseurs fait que l’ensemble est plus apte à encaisser les chocs thermiques. La mise en œuvre de ces surfaces se fait par des machines CNC de haute technicité comme le soudage Laser.

Thermiquement, la solution double enveloppe matelassée est également plus efficace.

Le gradient de température est plus grand entre le média et le produit. On échange donc mieux pour une même quantité de fluide. L’homogénéité est également meilleure.

Tous les points spots de soudage participent à l’échange, à l’image d’un échangeur à plaques soudées, en créant des accidents de forme qui créent des turbulences propices à l’échange.

Le nombre de Reynolds est donc supérieur avec cette solution.

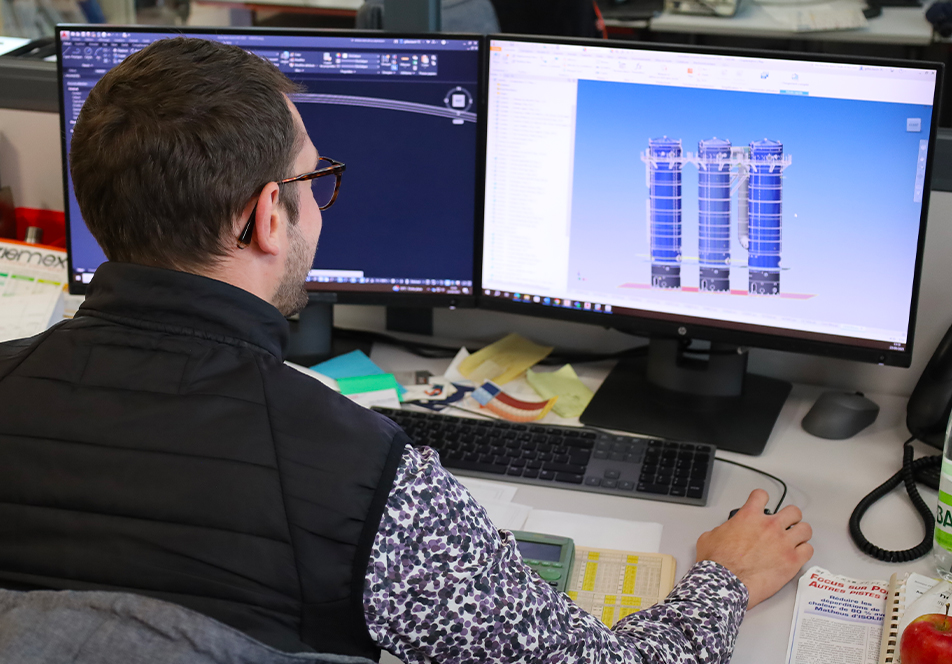

Les comparaisons de notre cas d’usage montrent le gain apporté par nos matelassages dans le cas de la chauffe ou du refroidissement d’un réacteur.

Nos 30 années d’expérience dans le soudage laser associées à nos multiples retours terrains et notre maîtrise des échanges thermiques, en font une solution parfaitement adaptée pour vous garantir les performances thermiques de votre process.

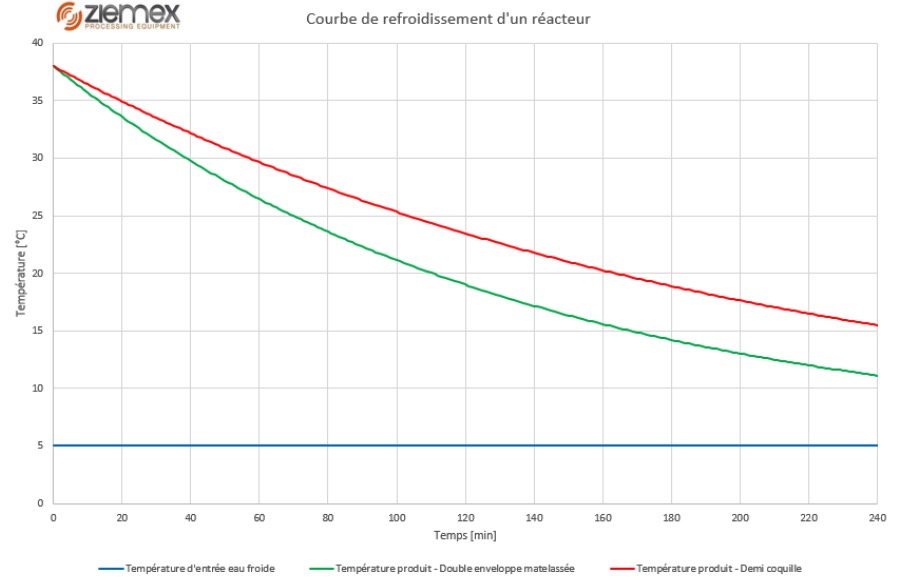

réacteurs avec surface d'échange interne

pour maximiser les surfaces d’échange et répondre aux transferts d’énergie extrêmes.

Lorsque la surface d’échange disponible sur la virole et le fond du réacteur ne sont pas suffisants, il est possible d’ajouter de la surface additionnelle interne.

Celle-ci peut être ajoutée par un serpentin immergé ou par la solution éprouvée par Ziemex : les plates coils immergés ou en panneaux, garantissant un contrôle strict de la réaction, du nettoyage et de la régulation.

- Rugosité interne finale < 0,6µm même sur de grands volumes,

- Polissage et soudure des mobiles d’agitation en atelier, selon une procédure de montage spécifique,

- Assemblage des sous-ensembles en salle contrôlée,

- Contrôle qualité systématique (visuel, dimensionnel, métallurgique, Ra, etc.).

pour vos environnements

les plus critiques

Ces équipements répondent aux normes de sécurité et d’environnement les plus strictes :

- Conformité GMP, ATEX, PED 2014/68/UE, ASME

- Intégration possible en zone stérile ou salle blanche,

- Traçabilité complète et documentation technique livrée avec l’équipement.

Demi-coquilles vs Doubles enveloppes matelassées :

quelles différences ?

Dans l’industrie, deux grandes solutions sont utilisées pour assurer le chauffage ou le refroidissement des cuves et réacteurs : les demi-coquilles et les doubles enveloppes matelassées.

Bien qu’elles répondent toutes deux à l’objectif de transfert thermique, leurs conceptions et leurs performances diffèrent sensiblement.

Les demi-coquilles consistent en des demi-cylindres soudés directement sur la paroi de la cuve. Le fluide utilité circule dans cet espace limité.

Cette solution est robuste et simple à mettre en œuvre, mais elle présente certains inconvénients :

- Surface d’échange restreinte, car le fluide ne circule que dans la zone couverte par les demi-coquilles.

- Encombrement élevé, lié à l’épaisseur supplémentaire rapportée sur la cuve.

- Moins de souplesse face aux cycles thermiques ou aux variations rapides de température.

La double enveloppe matelassée est constituée d’une tôle fine soudée laser sur la paroi de la cuve. Après gonflage, des canaux de circulation sont créés, dans lesquels passe le fluide utilité (vapeur, eau glycolée, huile thermique, azote liquide, etc.).

Elle présente plusieurs avantages déterminants :

- Surface d’échange maximisée, couvrant l’ensemble de la cuve, le fond ou les parois selon les besoins.

- Grande souplesse mécanique, la pression du fluide utilité n’ajoutant pas de contraintes sur la cuve principale.

- Adaptabilité totale : possibilité d’équiper des cuves de grand diamètre, des fonds épais, ou encore de concevoir des panneaux indépendants (panneaux rayonnants, écrans cryogéniques…).

Pourquoi choisir les doubles enveloppes matelassées Ziemex ?

- des performances thermiques supérieures aux demi-coquilles,

- une flexibilité de conception (formes, tailles, matériaux spéciaux),

- une sécurité mécanique éprouvée même dans des conditions extrêmes (jusqu’à 20 barg et -200 °C / +400 °C),

- une solution durable et économique grâce à une consommation énergétique réduite et un meilleur rendement global.

En résumé, si les demi-coquilles restent une solution éprouvée pour des applications simples, les doubles enveloppes matelassées constituent une réponse moderne, performante et parfaitement adaptée aux exigences des procédés industriels actuels.

Un refroidissement 2 fois plus rapide,

efficacité thermique incontestable

L’analyse de la courbe de refroidissement met clairement en évidence la supériorité de la double enveloppe matelassée par rapport aux demi-coquilles.

Dans les mêmes conditions opératoires, le réacteur équipé d’une double enveloppe matelassée atteint 11,5 °C en seulement 2 heures, alors que la température interne reste à 15 °C avec des demi-coquilles. Cet écart de près de 3,5 °C traduit un transfert thermique plus performant, permettant un refroidissement plus rapide et donc une meilleure maîtrise du procédé.

Concrètement, cela signifie des temps de cycle réduits, une consommation énergétique optimisée et une sécurité accrue pour les procédés sensibles à la température. Cette performance s’explique par la conception même du matelassé, qui favorise la convection du fluide utilité et maximise la surface d’échange, là où les demi-coquilles présentent des zones moins actives.

Normes, essais et endurance :

la garantie Ziemex

- Agrément TUV pour le design des doubles enveloppes matelassées Ziemex soumises à la vapeur

- Expérience de plusieurs décennies qui permet de proposer des dispositifs d’entrée de vapeur dans les circuits de chauffe avec un design spécialement étudié permettant d’une part une bonne résistance mécanique et d’autre part une distribution optimale de la vapeur

- Validation des designs par burst test

- Résultats d’essais de fatigue où nous avons soumis des doubles enveloppes matelassées soudées au laser à des cycles alternatifs de pression au rythme de 8 à 10 cycles / minute et où nous nous sommes arrêtés à 12 000 cycles (sans rupture) pour cause de durée de l’essai.

- Nous pouvons garantir que le matelassage laser résistera mieux que la demi-coquille soudée dans le cas de cycles combinés de variation de température et de pression.

- Nos panneaux cryogéniques de simulation spatiale (écrans cryogéniques) travaillent également avec des cycles de -200°c à + 200°c en quelques minutes sans rupture à la fatigue.

- Pour un leader européen de l’industrie spatiale, nous avons remplacé les panneaux rayonnants à canaux classiques destinés à polymériser le propergol des boosters de fusée par des systèmes à double enveloppes matelassées.

Besoin d’un réacteur pour votre site chimique, biotech, pharma ?