Accueil > Équipements de process industriels sur mesure > Réacteurs industriels

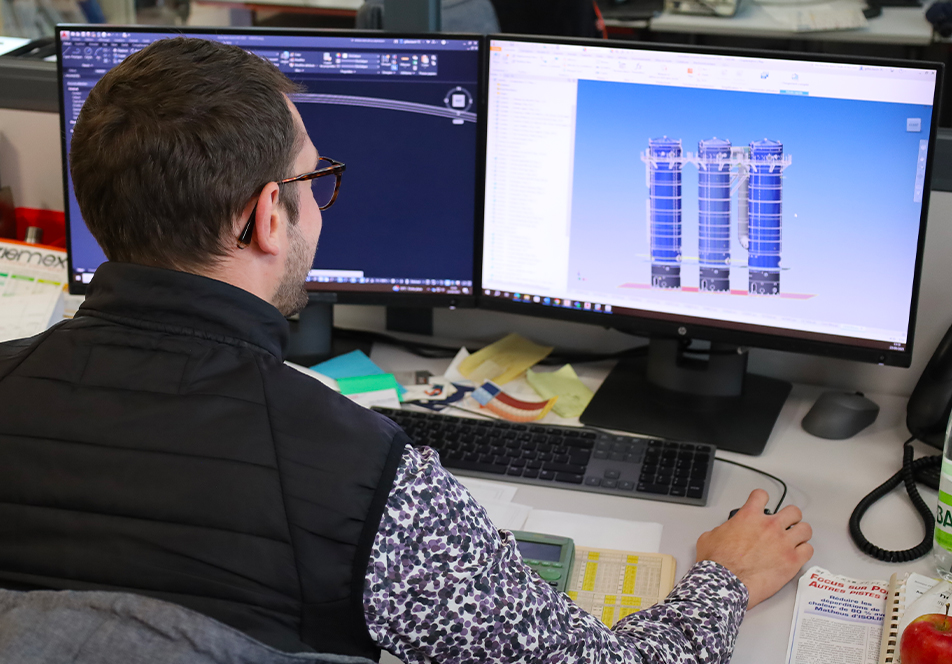

Réacteurs industriels

La maîtrise ZIEMEX pour vos réactions chimiques et biologiques.

Conçus sur mesure, nos réacteurs industriels répondent aux exigences les plus élevées en matière de performance, de nettoyabilité et de régulation des procédés chimiques.

Les réacteurs industriels occupent une place centrale dans de nombreux procédés industriels, qu’il s’agisse de synthèse chimique, de formulation pharmaceutique, de biotechnologie ou d’élaboration de polymères.

Pour garantir des réactions optimales et une fiabilité constante, les équipements doivent répondre à des exigences particulièrement élevées en matière de régulation thermique, d’agitation, de résistance à la corrosion, de sécurité et de maîtrise parfaite des réactions.

Ziemex conçoit et fabrique des réacteurs industriels entièrement sur mesure, dimensionnés selon vos besoins, vos contraintes d’implantation et les spécificités de vos réactions ou procédés.

Nous intervenons aussi bien sur des équipements standards que sur des projets complexes nécessitant l’intégration complète des périphériques (agitations, organes de sécurité, instrumentation, régulation, skids, etc.).

Nos réacteurs sont conçus pour garantir :

- une homogénéisation optimale (simulation CFD possible),

- un transfert thermique efficace (surfaces internes additionnelles intégrées si besoin),

- une nettoyabilité totale (jusqu’à < 0,6µm de rugosité en polissage mécanique et plus avec électro polissage),

- une conformité stricte aux exigences et normes en vigueur.

une gamme complète de réacteurs industriels

pour toutes les applications

Ziemex propose plusieurs types de réacteurs adaptés aux contraintes de la chimie et de la chimie verte, les biotechnologies, la pharmacie, ou de l’industrie des ingrédients :

Réacteur coquillé

Solution historique et reconnue pour chauffer ou refroidir un réacteur, cette dernière est maîtrisée par Ziemex tant du point de vue de son dimensionnement thermique que de sa mise en œuvre.

Capacités jusqu’à 150 m³ et 5 mètres de diamètre, réalisés en une seule pièce et transportés par voie fluviale si nécessaire. Ziemex maîtrise l’ensemble des étapes logistiques et mécaniques de ce type de projet.

Réacteur avec double enveloppe matelassée

Conception spécifique garantissant des performances thermiques optimales, une excellente tenue mécanique aux chocs et cycles thermiques, y compris sur des volumes XXL.

En cas de forte puissance thermique à apporter ou à évacuer, nous intégrons des surfaces d’échange thermique immergées. Les mobiles d’agitation peuvent être soudés ou démontables, polis, montés selon des procédures internes éprouvées, intégrant les exigences de nettoyabilité (CIP/SIP).

Clamps plate coils

Sur certains équipements existants, comme des réacteurs ou cuves de process, et sans avoir recours à un profond revamping, il est possible de rajouter de la surface d’échange extérieure pour améliorer les performances thermiques.

Des solutions

conçues pour vos exigences industrielles

Chaque réacteur est conçu sur la base d’une approche modulaire et d’un accompagnement technique complet.

Nos équipes vous aident à choisir la configuration la plus adaptée à votre process, en intégrant l’ensemble des contraintes métiers : ATEX, zone stérile, pression, température, nettoyage automatisé, instrumentation connectée, etc.

Cas client

Ziemex accompagne depuis plusieurs décennies des acteurs majeurs de la chimie mondiale pour des projets de réacteurs de différentes typologies.

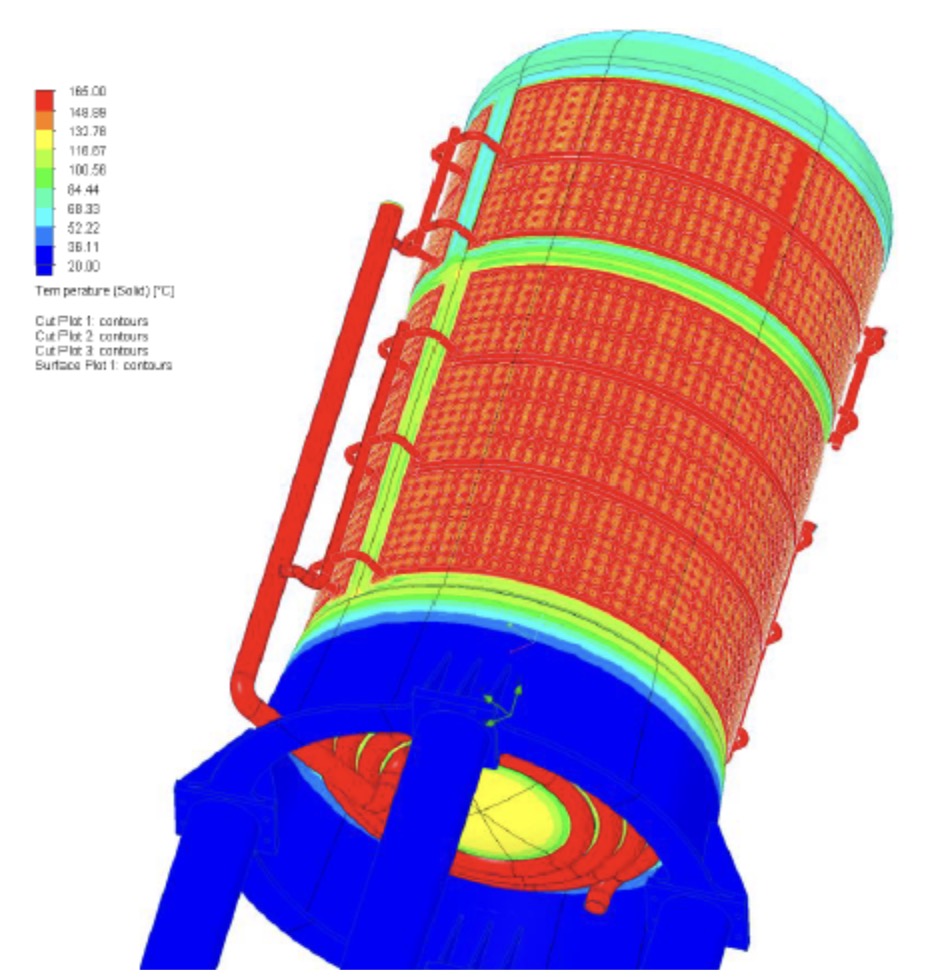

Pour un acteur majeur de la chimie européenne qui rencontrait des problèmes de casse de ses surfaces d’échange soumises à des cycles thermiques répétés, Ziemex a proposé un design spécifique et innovant permettant d’associer différentes technologies longuement éprouvées par Ziemex.

Ce projet a donné lieu à une étude CFD pour dimensionner mécaniquement le réacteur soumis à des cycles combinés de pression et de températures.

La solution proposée a été hybride avec des demi coquilles et des doubles enveloppes matelassées.

Notre expérience des échanges avec de la vapeur permet de proposer des dispositifs d’entrée de vapeur dans les circuits de chauffe avec un design spécialement étudié permettant, d’une part une bonne résistance mécanique, et d’autre part une distribution optimale de la vapeur.

Vous avez un projet

de réacteur industriel ?