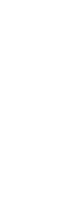

Accueil > Équipements de process industriels sur mesure > Échangeurs de chaleur industriels sur mesure > Échangeurs à plaques soudées Ziepack

Échangeurs à plaques soudées Ziepack

Compacité et efficacité thermique maximale

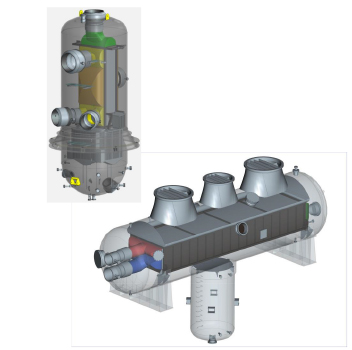

Les échangeurs à plaques Ziepack sont conçus pour combiner une performance thermique exceptionnelle avec une compacité et une légèreté optimale.

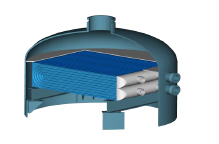

Développés en collaboration avec notre filiale Ziepack, société commune entre Ziemex et Alfa Laval Packinox, ces échangeurs utilisent une technologie de soudage au L.A.S.E.R. de type tube/tube assemblée en faisceaux.

Cette approche permet d’atteindre des surfaces d’échange allant jusqu’à 16.000m² et 140 tonnes, garantissant des performances thermiques supérieures même dans des applications industrielles complexes et exigeantes.

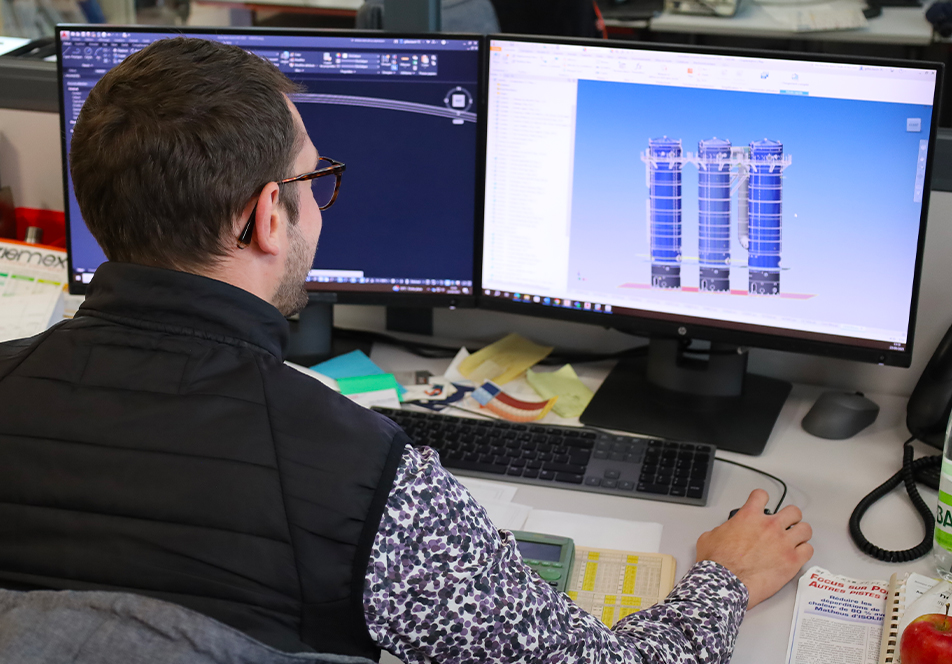

Grâce à leur design compact, les Ziepack peuvent être intégrés directement dans des têtes de colonnes ou des calandres, réduisant les contraintes mécaniques et optimisant l’espace disponible. Ils conviennent à une large gamme de fluides et peuvent être adaptés pour des applications nécessitant des condenseurs sous vide, des économiseurs ou d’autres fonctions thermiques spécifiques.

Les solutions

Ziepack

Les échangeurs Ziepack offrent une efficacité thermique maximale avec des pertes de charge réduites, ce qui les rend particulièrement adaptés aux installations où l’espace est limité mais où la performance reste critique.

Le soudage L.A.S.E.R. tube/tube assure une précision et une qualité d’assemblage exceptionnelles, garantissant robustesse, fiabilité et longévité de l’équipement.

Pour faciliter l’inspection et la maintenance, des trous d’homme peuvent être intégrés dans les collecteurs des faisceaux Ziepack, permettant un accès rapide et sûr aux plaques pour un contrôle visuel ou un nettoyage partiel.

L’adaptabilité est au cœur de la conception des Ziepack. Chaque échangeur est dimensionné sur mesure pour répondre aux exigences spécifiques du process et aux contraintes d’installation. Sa compacité et sa légèreté permettent de l’intégrer directement dans des têtes de colonnes ou dans des calandres, limitant le nombre d’équipements nécessaires et réduisant les coûts liés à l’installation et à la maintenance.

- Condenseurs sous vide en tête de colonnes

- Rebouilleurs

- Échangeurs en calandres

- Économiseurs d’énergie

La garantie de performance Ziemex repose sur un design thermique, hydraulique et mécanique sur mesure, validé par des calculs précis et éprouvés, assurant un fonctionnement fiable et durable dans toutes les conditions d’exploitation.

Des caractéristiques techniques

au service de votre performance

Nous réalisons les échangeurs Ziepack dans la matière la plus adaptée à votre process. Cela peut être un inox standard comme du 304L ou 316L, un inox résistant à la corrosion tel que du 904L ou 310L, du duplex, du super duplex, du titane, de l’Hastelloy® C22, C276 ou C2000, de l’Inconel® ou encore du zirconium.

Les plages de températures admissibles vont de -200°C à +200°C, permettant de couvrir aussi bien des procédés cryogéniques que des applications en température modérée.

Les Ziepack® de ZIEMEX sont régulièrement dimensionnés pour fonctionner au vide absolu (-1 barg) et peuvent résister à des pressions allant jusqu’à 30 barg.

Exemple

de mise en oeuvre

Pour un industriel du secteur pétrochimique, ZIEMEX a conçu un condenseur sous vide de phénol exposé à des agents corrosifs. Le débit d’eau nécessaire pour condenser le phénol en flux croisé avec 2 passes (aller/retour dans les plaques) impliquait un débit d’eau important tout en minimisant les pertes de charge.

La technologie tube/tube par soudage L.A.S.E.R. a parfaitement répondu à ces contraintes : elle résiste à de très importantes pressions de design et permet de limiter les pertes de charge pour accepter des gros débits.

L’échangeur a été réalisé en 904L avec des tôles d’épaisseur 0.8mm, garantissant une résistance optimale à la corrosion tout en maintenant des performances thermiques maximales. Le design permet également l’inspection et l’entretien grâce à des trous d’homme intégrés dans les collecteurs, facilitant le contrôle et le nettoyage sans démontage complet.

Cette solution a permis au client d’optimiser l’efficacité énergétique, de réduire l’encombrement et de limiter le nombre d’équipements et de tuyauteries, tout en répondant aux exigences sévères de compacité, de performance thermique et de résistance à la corrosion.

Vous avez un projet ?

Discutons de vos contraintes dimensionnelles, procédés et implantation.

Nos ingénieurs vous accompagnent de la conception à l’installation.