Accueil > Équipements de process industriels sur mesure > Cuves de fermentation TOD, CCT et BBT > Cuves de fermentation TOD et CCT

Cuves de fermentation TOD et CCT

conçues pour la précision et la performance

Les tanks de fermentation TOD (Tank Out Door) et CCT (Cylindro-Conical Tank) constituent le cœur du bloc froid d’une brasserie.

Ils transforment le moût en bière grâce à un processus biologique contrôlé, initié par les levures.

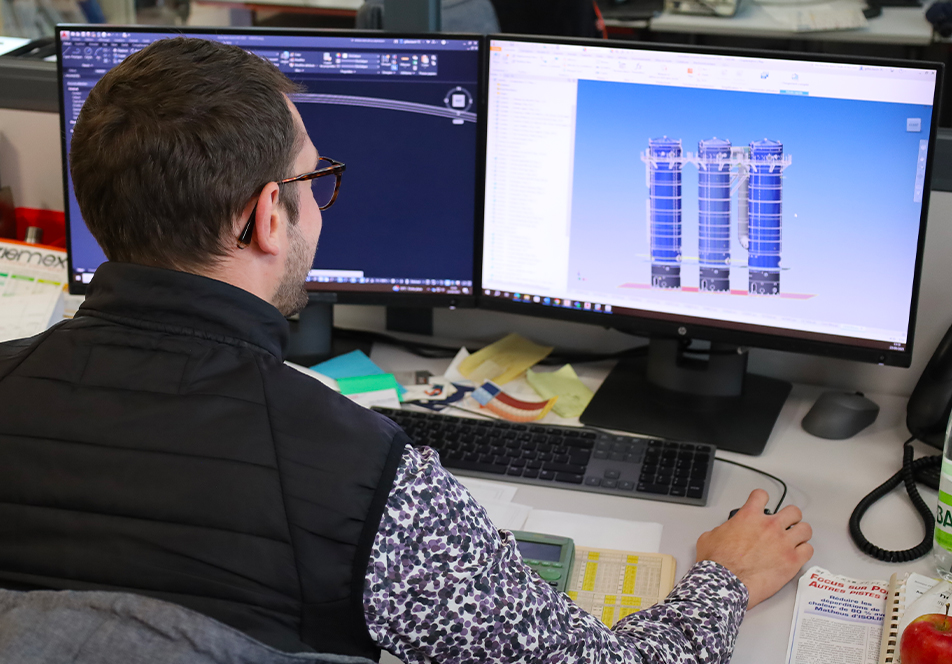

ZIEMEX conçoit et fabrique ces cuves sur mesure pour garantir la maîtrise thermique, la qualité du produit fini et la sécurité du process.

Chaque appareil est dimensionné selon vos besoins, vos contraintes d’implantation et vos exigences d’hygiène.

une expertise unique

Répondant aux standards stricts de la brasserie moderne

La fabrication d’une cuve nécessite une maîtrise totale des contraintes :

- Surfaces internes polies (Ra ≤ 0,8 µm, voire ≤ 0,6 µm pour certaines applications),

- Régulation thermique précise via poches matelassées soudées laser,

- Isolation performante, par mousse polyuréthane injectée (jusqu’à 150 mm)

- Intégration d’accessoires de contrôle, de sécurité et de nettoyage CIP/NEP.

Dimensionnement sur mesure

au service de votre performance

Chaque cuve est calculée selon les règles de conception des équipements sous pression (DESP) et adaptée aux spécificités de votre production. ZIEMEX optimise les proportions hauteur/diamètre pour une fermentation homogène et la bonne sédimentation des levures, tout en tenant compte :

- des volumes utiles et cycles de brassin,

- des contraintes de transport ou de passage en bâtiment,

- de l’intégration des passerelles, échelles et points de maintenance,

- des conditions d’installation intérieure ou extérieure (TOD).

Cette approche permet de garantir à la fois performance du procédé, ergonomie et sécurité du brasseur.

Performance de refroidissement

et maîtrise énergétique

Le contrôle thermique est un facteur clé de la qualité de la bière. La fermentation génère une forte exothermie que ZIEMEX maîtrise grâce à sa technologie exclusive de poches matelassées soudées laser, assurant une circulation homogène du fluide glycolé et des échanges thermiques rapides.

Combinée à une isolation haute densité en mousse polyuréthane injectée, cette conception permet :

- une régulation précise des températures de fermentation,

- une réduction significative de la consommation énergétique,

- une stabilité thermique sur toute la durée du brassin.

Les cuves peuvent être livrées équipées ou prêtes à recevoir les sondes de température, capteurs de pression, et bondonneurs de contrôle du CO₂ pour un suivi précis du process.

Hygiène &

sécurité du process

Les exigences d’hygiène dans les procédés alimentaires imposent un nettoyage irréprochable.

Les cuves ZIEMEX sont conçues pour limiter toute zone de rétention et faciliter le lavage interne :

- boules de lavage statiques ou têtes rotatives selon le diamètre,

- buses ciblées pour un nettoyage complet des accessoires,

- états de surface polis (Ra ≤ 0,8 µm, option ≤ 0,6 µm pour procédés sensibles).

Les cycles CIP/NEP peuvent inclure lavage alcalin, acide et désinfection, garantissant la propreté microbiologique avant chaque brassin.

En matière de sécurité, les cuves intègrent les accessoires nécessaires à la gestion des variations de pression : soupapes, clapets anti-vide, et systèmes de décompression.

ZIEMEX conçoit également les dispositifs de gestion du CO₂ (bondonneur, lanterne de barbotage, prise d’échantillons), pour offrir une solution complète et sécurisée au brasseur.

Une finition et

une intégration irréprochables

Chaque tank est réalisé en acier inoxydable laminé à froid, décapé-passivé, et peut être poli intérieur/extérieur selon vos exigences esthétiques et sanitaires. ZIEMEX prend également en charge :

- La fabrication et le montage des passerelles et escaliers,

- La préparation au grutage et à l’installation sur site,

- L’intégration des capteurs et connexions de process,

- La documentation technique complète (plans, certificats matière, essais).

Pour concevoir votre cuve de fermentation sur mesure

Discutons de vos contraintes dimensionnelles, procédés et implantation.

Nos ingénieurs vous accompagnent de la conception à l’installation.