Accueil > Équipements process pour la pétrochimie

Équipements process pour la pétrochimie

des solutions fiables et performantes pour les exploitants

Dans les unités de raffinage et de pétrochimie, la maîtrise des flux thermiques est un enjeu majeur. Les procédés sont fortement énergivores (steam cracking, reformage catalytique, vapo-reformage du méthane, distillation cryogénique…), et l’intégration thermique permet de réduire significativement la consommation de combustible et de vapeur.

Depuis plus de 60 ans, ZIEMEX conçoit et fabrique des échangeurs thermiques sur mesure capables de résister aux pressions et températures extrêmes, aux fluides corrosifs et aux variations de charge sévères.

Notre expertise en dimensionnement thermique (HTRI) et en chaudronnerie lourde nous permet de proposer des solutions fiables et performantes pour les exploitants.

enjeux et contraintes

du marché de la pétrochimie

Le raffinage et la pétrochimie imposent des conditions de service parmi les plus exigeantes de l’industrie :

- Températures très élevées (jusqu’à 850 °C en sortie de four de pyrolyse) et pressions élevées (> 50 bars)

- Fluides corrosifs et charges complexes nécessitant des matériaux nobles (titane, Hastelloy®, Inconel®, duplex…).

- Encrassement rapide (quench exchangers, effluents hydrocarbures) : nécessité de conception robuste et facilement nettoyable.

- Besoin d’intégration énergétique pour réduire la consommation de gaz et de vapeur.

- Respect strict des normes internationales (PED, CODAP, ASME, API, ATEX).

ZIEMEX répond à ces contraintes grâce à ses technologies propriétaires d’échangeurs : Ziepack®, Z-compact®, Zieplate®, Z-tubex® Ziebloc®, alliant sécurité, performance et durabilité.

Les solutions ziemex

pour la pétrochimie

Échangeurs tubulaires (Shell & Tube)

Applications typiques :

- Refroidissement rapide des gaz de craquage (quench exchangers).

- Chauffage/préchauffage de charges dans les unités de reformage catalytique.

- Échanges thermiques dans les unités de vapo-reformage du méthane (SMR).

- Condenseurs et reboilers pour colonnes de distillation.

- Economiseur charge / effluent

Les avantages :

- Robustesse mécanique : adaptés aux fortes pressions et températures.

- Nettoyage et maintenance facilités (faisceaux démontables).

- Durée de vie élevée en conditions sévères.

- Flexibilité de conception : multi-passes, faisceau flottant, double tube pour hautes pressions.

- Dimensionnement optimisé avec HTRI : fiabilité et précision maximale.

Échangeurs à plaques soudées

Applications typiques :

- Intégration compacte de plusieurs faisceaux dans une calandre pour séparations cryogéniques (éthylène/propylène, traitement des gaz).

- Échangeur réacteur pour un contrôle précis (température et dosage des réactifs) de vos réactions en continu (Catalyseur, polymérisation)

- Réacteur feed effluent, Combined heat exchanger

- Économiseurs

- Récupération de chaleur à haute efficacité dans les réseaux d’utilités.

- Intégration thermique entre fluides propres (charge ↔ effluent).

- Boucles fermées de refroidissement (huile, fluide thermique, eau déminéralisée).

- Condenseur sous vide pour améliorer des capacités de distillation

- Évaporateur

Les avantages :

- Compacité : surface d’échange élevée dans un encombrement réduit.

- Faibles pertes de charge, adaptées aux procédés continus et aux pressions très faibles sans perte de rendement.

- Technologie soudée (sans joints) : adaptée aux pressions élevées et fluides dangereux.

- Surface d’échange unitaire pouvant atteindre 16.000 m² (cas Ziepack®).

Cas clients

ZIEMEX a accompagné de nombreux acteurs du raffinage et de la pétrochimie avec des projets d’envergure

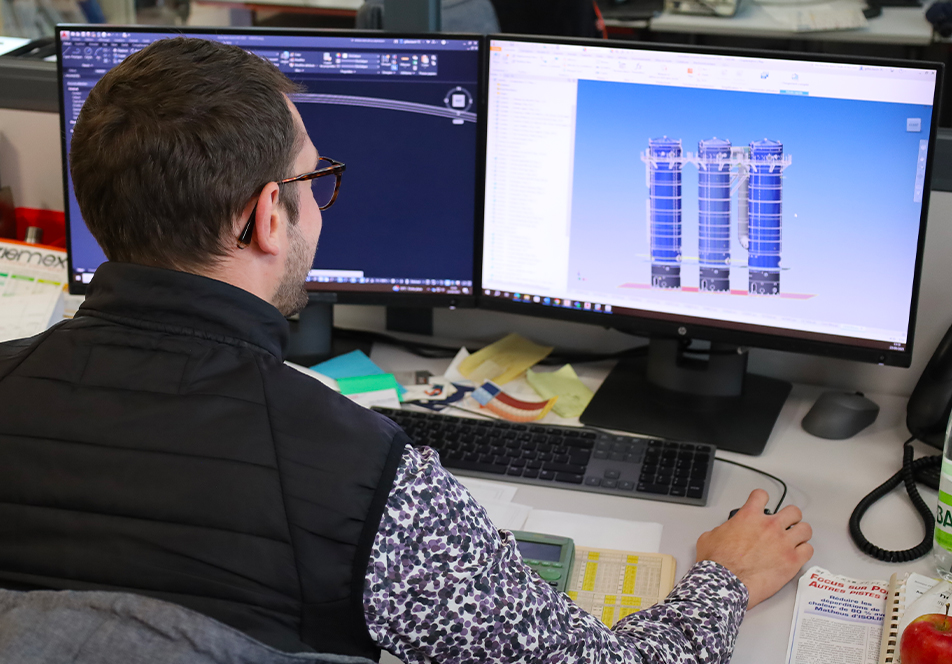

Vapocraquage – Quench exchanger tubulaire

- Refroidissement brutal des gaz de pyrolyse à 850°C

- Echangeur tubulaire haute température de type BEM selon le TEMA.

- Résultats :

- récupération de 15MW,

- 40 000 t/an de vapeur HP,

- économie de 2.5M€/an,

- réduction CO2 de 12.000t/an.

Reformage catalytique – Échangeur charge effluent

- Dans le même appareil, évaporation du produit dans une boucle gazeuse puis préchauffage à très haute température (500°C) et sous forte pression (40 bars) grâce aux effluents sortants à 550°C qui vont être refroidis avec la condensation du produit traité

- Résultats :

- traitement de 42 m3/h grâce à un combined heat exchanger de 1.400 m² et permettant d’économiser 31 MW de puissance thermique avec un retour sur investissement inférieur à 2 ans.

Désulfuration de gaz de cokerie

- 17 Ziebloc® permettant de chauffer et refroidir les différentes étapes du procédé et l’intégration thermique

- Gaz et liquides fortement encrassent, échangeurs avec de grande entreplaques

- Grande variété de matières : Titane, 904L, 316L suivant les étapes du traitement

- De 20 m² à 350 m² de surface d’échange

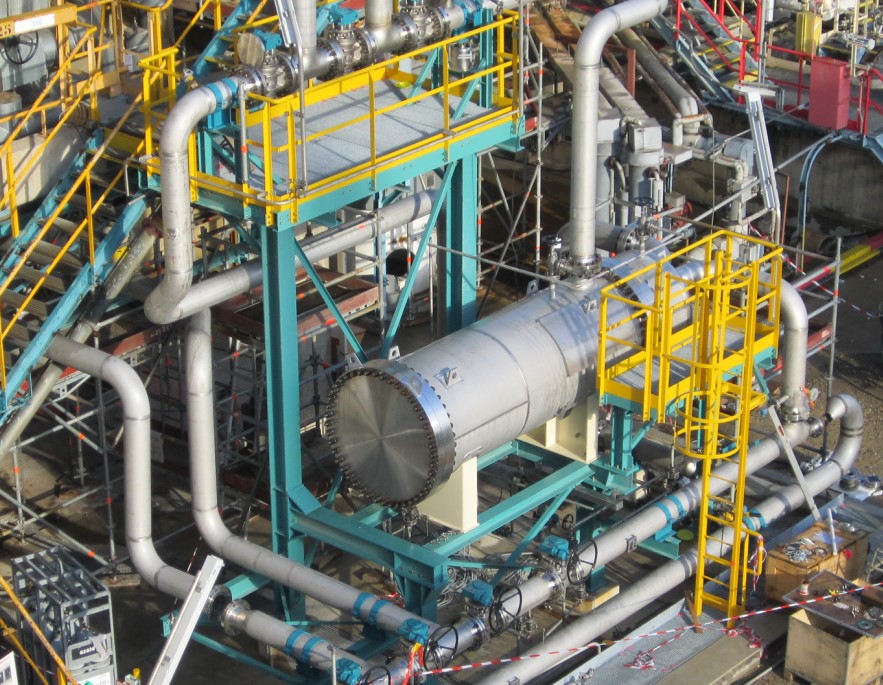

Réacteur échangeur

L’objectif du client était de maîtriser une réaction de polymérisation en continu :

- La réaction étant exothermique, le réacteur échangeur permet d’évacuer l’exothermie au fur et à mesure de sa création par évaporation de propylène

- Le réactif est injecté dans en différents points de l’appareil pour contrôler sa dilution et homogénéité

- Résultat : des molécules beaucoup plus uniformes et similaires que dans un procédé classique.

- L’appareil en chiffres :

- 950 m² de surface d’échange et

- 254 SMO,

- une pression de calcul de 25 bar,

- 600 films radios de contrôle sur les soudures,

- 10 passes fluide avec 5 rampes d’injection de réactif + remélange étudiées par CFD

Rebouilleur de colonne sous vide

Pour une unité de séparation par distillation sous vide composée de 4 colonnes en série, remplacement des 4 rebouilleurs par thermosyphon à tubes par des appareils à plaques soudées.

- Augmentation de la résistance à la corrosion en passant du duplex à de l’alloy C276

- Dégoulottage avec une surface d’échange et des coefficients augmentés de 30% dans le même encombrement que les appareils précédents

- Possibilité de nettoyage aisé grâce à des portes d’accès

- Support et raccordement des tuyauterie inchangés pour faciliter l’installation

Vous avez un projet ?

ZIEMEX met son expertise au service des raffineries et des unités pétrochimiques, avec des équipements thermiques robustes et performants. Nos solutions contribuent à la maîtrise énergétique, la sécurité et la durabilité de vos installations.